Resistencias Tope S.A. شرکتی با بیش از 50 سال تجربه در توسعه و ساخت تجهیزات گرمایش به صورت سفارشی است.در ذیل با نمونه هایی از محصولات ما و کاربردهای مختلف آنها آشنا می شوید: هیتر برای انواع مختلف مایع (خورنده یا غیر خورنده)، هیتر برای محیط های مستعد انفجار ATEX Ex، هیترهایی با مخزن بزرگ، هیترهای محیطی و وسایل گرمایشی، هیترهای صنعتی و خشک کننده، هیترهای فرایندهای پلاستیکی وغیره. بخش فنی ما برای تعیین سیستم گرمایشی مناسب با نیاز شما با راه حل های سریع و کارآمد به شما کمک می کند.

Resistencias Tope products are developed and

manufactured in accordance with European

Directives.

Resistencias Tope products are developed and

manufactured in accordance with USA Directives.

Quality system is certified in accordance with

standard UNE EN ISO 9001:2008.

EC Directive regulating equipment and protective

systems intended for use in potentially

explosive atmospheres.

ATEX certification approved for all type of gas

and dust to suit zone 1, zone 21 and zone 22.

(Ex d IIC & Ex t IIIC)

ASME-"U" ASME VIII div.1 and div.2-ASME "U"

Stamp.Certification for pressurized vessels

manufactured in carbon steel and stainless steel.

PED 97/23/EC.

EC Directive for pressurized vessels manufactured

in carbon steel and stainless steel.

ما از ابتدا سطح بالایی از راه حل ها را برای بخش های

مختلف تعریف کرده ایم:

مهندسی، هوانوردی، شیمیایی، دارویی، مناطق ATE، غذایی،

پلاستیک، خودرو، ...

این تجربه بزرگ در تمام این

بخش ها ما را به سمتی سوق داده است که منجر به گسترش

همکاری با شرکت های بزرگ مهندسی در زمینه سیستم های

گرمایش

الکتریکی در سراسر جهان شده است.

Tope تجهیزات گرمایشی تولید می کند که در بسیاری از کاربردهای مختلف نصب می شوند. این تجهیزات حرارتی می توانند ازدمای 80 درجه سانتیگراد به 800 درجه سانتیگراد برسند.

- اصول گرمایشی

- طراحی هیترهای الکتریکی

- مرحله 1: تعیین پارامترهای طراحی

- مرحله 2: محاسبه توان مورد نیاز جهت افزایش دما و جبران اتلاف گرما

- مرحله 3: طراحی هیتر

- مرحله 4: انتخاب سیستم کنترل

- نصب و راه اندازی

- در اکثر تاسیسات صنعتی منبع برق در دسترس می باشد

- انواع متختلفی از روشهای گرمایش الکتریکی برای حفظ درجه حرارت در رنج وسیعی از دما برای سیستم های فرآیندی و تجهیزات مرتبط می تواند استفاده شود

- مزایای استفاده از برق عبارتند از: کنترل پذیری بهترو عدم نشتی و ایمنی بالا و هزینه کم تجهیزات

- نصب ساده و کاهش هزینه های عملیاتی و تعمیر و نگهداری

- گرمایش الکتریکی در طول تاریخ خودو ثابت کرده است که یک انتخاب امن برای گرمایش سیستم های فرآیندی و تجهیزات مرتبط با آن می باشد

- طراحی هیترهای الکتریکی

مزایای هیترهای الکتریکی

- مرحله 1: ایجاد پارامترهای طراحی

مشخصات مخزن / فرایند

- مشخصات مخزن

- متوسط گرمایش مورد نیاز

- جرم یا شار سیال

درجه حرارت

- حداقل و حداکثر دمای محیط

- دمای راه اندازی

- دمای نهایی مد نظر

- زمان مورد نیاز برای رسیدن به دمای نهایی

برق

- اطلاعات طبقه بندی محیط از نظر الکتریکال

- ظرفیت کلید ها

- ولتاژ بهره برداری

عایق مخزن

- نوع عایق

- ضخامت عایق

ملاحظات مربوط به ضریب اطمینان(20%)

- تخریب عایق حرارتی

- تغييرات ولتاژ تغذيه

- افت ولتاژ انشعابهای سیم کشی

- افت ولتاژ دستگاه گرمایشی (در صورت وجود)

- افزایش تشعشعات و انتقال گرما در صورت استفاده در مواردی با درجه حرارت بال

- کیفیت نصب عایق حرارتی

- مرحله سوم: طراحی هیتر

- انتخاب مواد مناسب برای طراحی

به منظور انتخاب و تعیین تجهیز مناسب، وجود اطلاعات به شرح ذیل، ضروری است:

- -Working temperature

- -Max. exposure temperature

- -Material of the Vessel or Tank

- -Supply voltage

- -Chemical environment

- -Area classification

- -Heat requirement

- SELECT THE PROPER SHEATH MATERIAL FOR THE DESIGN

AISI 304

In water or humid environment max. 450°C. In air max. 700°C.

Scaling temperature: 850°C.

For food industry.

AISI 321

n water or humid environment max. 550°C.

In air max. 750°C.

Scaling temperature: 850°C.

Tube for washing and cooking heating elements.

AISI 316L

Equivalent to AISI 316, with addition of molybdenum. Besides improving resistance to corrosion and under tension, there is a better response to general corrosion. In water or corrosive humid environment max. 450°C. For food industry.

Incoloy 800

In water and air with max. Temperatures of 1050°C. Annealing temperature of heating element 1100°C.

Incoloy 825

In air for max. Temperatures up to 1100°C. In water or highly corrosive environments.

Inconel 600

Finer refractory alloy with excellent resistance to corrosion. In air up lo 1250°C.

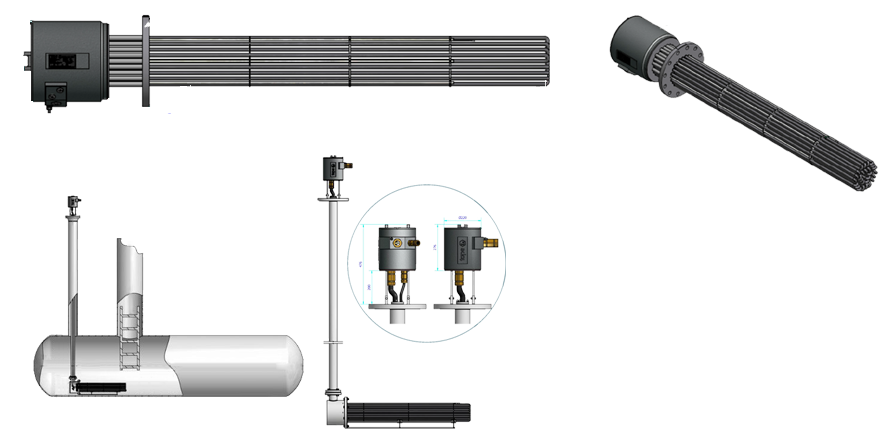

- DESIGN THE FLANGE HEATER

We design a bespoke heater for the customer’s application according to the size of the tank.

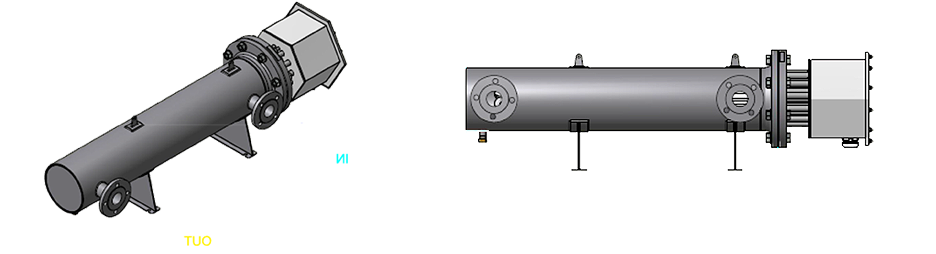

- Design the CIRCULATION Heater

We design a bespoke heater for the customer's application according to the space availavle on site

- مرحله 4: انتخاب سیستم کنترل

- به صورت استاندارد برای مواردی که دقت اهمیت چندانی ندارد، استفاده می شود (± 10 ºC).

کنترل دما به یکی از دو روش زیر صورت می گیرد:

کنترل ترموستات

مورد استفاده:

- سنسور یا ترموکوپل PT100 (نوع J,K )

- در مواردی که در آن فرایند در یک باند متوسط یا باریک دما کنترل می شود.

- نصب و راه اندازی

- نصب این سیستم ها بسیار آسان و سریع می باشد، “plug & play”

- کتابچه راهنمای نصب، تعمیر و نگهداری به همراه مدارک کالا همواره تهیه و در اختیار بهره بردار قرار می گیرد.

مورد استفاده: